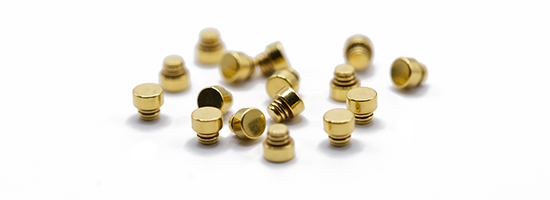

深孔盲孔负压电镀工艺:攻克复杂工件电镀难题的创新技术

在现代工业蓬勃发展的浪潮中,金属制品的应用领域不断拓展,对其表面处理质量的要求也日益严苛。电镀作为一种经典的表面处理技术,凭借出色的附着性、卓越的耐腐蚀性和良好的耐磨性,在电子、机械、航空航天等众多行业占据重要地位。然而,当面对深孔、盲孔等结构复杂的工件时,传统电镀工艺却暴露出镀层不均匀、孔隙率高的短板,难以满足高端制造的需求。在此背景下,深孔盲孔负压电镀工艺脱颖而出,为复杂工件的电镀处理开辟了新路径。

深孔盲孔负压电镀工艺的核心在于巧妙结合负压电镀与深孔盲孔电镀原理。负压电镀打破常规,将工件置于封闭容器内,借助真空泵抽离空气,构建负压环境。在这种特殊条件下,电镀液中的金属离子与杂质离子受负压吸引,迅速且紧密地吸附在工件表面,从根源上提升了镀层的均匀性与附着力,为后续电镀效果奠定坚实基础。而深孔盲孔电镀则充分利用工件深孔、盲孔结构的特殊性,在电场的驱动下,电镀液在工件内部形成循环流动,促使金属离子能够全方位、无死角地接触工件表面,有效解决了因结构复杂导致的电镀难题,显著改善镀层的均匀性,降低孔隙率。

该工艺的流程严谨且环环相扣。首先是至关重要的工件预处理环节,通过去油、去锈、活化等精细操作,去除工件表面的油污、锈迹等杂质,极大地提升工件表面的亲水性,为镀层与工件的紧密结合创造有利条件,如同为后续电镀搭建稳固的 “地基”。紧接着,依据工件材料特性和镀层质量要求,精准配置负压电镀液,对金属离子浓度、pH 值、温度等关键参数进行严格把控,确保电镀液性能稳定,满足不同工件的电镀需求。随后,将处理好的工件妥善放置在负压电镀容器中,保证其与电镀液充分接触,为电镀过程做好准备。

负压处理阶段,启动真空泵,在 30 – 60 分钟的时间内,将容器内空气逐步抽出,形成稳定的负压环境。这个过程就像为电镀创造了一个专属的 “真空实验室”,让金属离子和杂质离子能够在理想状态下完成吸附。进入电镀过程,通电后金属离子在电场的牵引下,迅速向工件表面移动并沉积,逐渐形成镀层。在此过程中,电流密度、温度、pH 值等参数的精准控制成为决定镀层质量的关键,稍有偏差便可能影响电镀效果。最后,在电镀完成后,对工件进行钝化、烘干等镀层后处理,进一步提升镀层的耐腐蚀性和稳定性,使工件以最佳状态交付使用。

深孔盲孔负压电镀工艺的出现,为复杂工件的电镀处理带来了革命性突破。它不仅有效解决了传统工艺的弊端,更以其独特的原理和严谨的流程,为金属制品表面处理质量的提升提供了可靠保障。随着工业技术的不断进步,这项工艺有望在更多领域发挥重要作用,推动金属表面处理技术迈向新的高度。