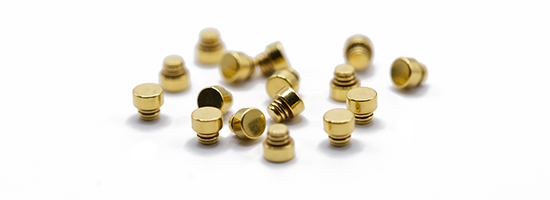

新能源充电桩大电流端子电镀银技术要点与实践

在新能源汽车产业高速发展的当下,充电桩大电流端子的电镀银工艺成为保障充电效率与设备寿命的核心技术。电镀银不仅能显著提升端子导电性,还能增强其在复杂环境下的耐腐蚀性能,满足行业严苛需求。

一、大电流端子电镀银的核心需求

端子需承载50-300A电流,银的低电阻率(1.59×10⁻⁸Ω·m)可使接触电阻降低30%-50%,减少电能损耗。户外环境中,电镀银层能有效抵御酸雨、盐雾侵蚀,某实测数据显示,经电镀银处理的端子在盐雾试验中,耐蚀时长可达720小时以上

,远超未处理端子。

二、电镀银工艺实践要点

(一)前处理关键环节

除油采用50-60℃的氢氧化钠、碳酸钠混合碱液,配合超声波震荡10-15分钟,油污去除率超98%;酸洗除锈使用10%-15%盐酸溶液,处理3-5分钟可有效清除锈迹;活化步骤以5%稀硫酸溶液浸泡2-3分钟,增强表面活性。

(二)电镀工艺参数控制

氰化物镀液体系中,氰化银钾浓度控制在30-40g/L,氰化钾浓度80-100g/L,电流密度1.5-2.5A/dm²,温度25-35℃,可获得结晶细致、光泽度高的镀层。实际生产中,通过霍尔槽试验优化镀液配方,确保镀层质量稳定。

(三)后处理提升性能

钝化采用含铬钝化液,在室温下处理1-2分钟,形成致密钝化膜;干燥环节使用热风循环干燥箱,温度控制在60-80℃,干燥15-20分钟,防止镀层氧化。

三、常见问题与工厂级解决方案

针对镀层结合力不足,某工厂引入喷砂预处理工艺,将端子表面粗糙度提升至Ra

3.2-6.3μm,使结合力提高40%;处理镀层厚度不均时,采用象形阳极配合阴极移动装置,使复杂结构端子的镀层厚度偏差控制在±10%以内。面对环保压力,部分企业已成功采用硫代硫酸盐无氰镀银工艺,虽初期镀层硬度略低,但通过添加氨基磺酸等添加剂,可使硬度提升至HV

80-100,满足生产需求。

新能源充电桩大电流端子电镀银技术,在实践中需精准把控工艺细节,不断优化解决方案。电镀工厂通过技术革新,既能满足行业性能要求,也能实现绿色生产与成本控制的平衡。

以上内容聚焦工厂实际生产技术要点与问题解决。若你觉得还有需要调整的部分,比如增减某些技术细节,欢迎随时和我说。