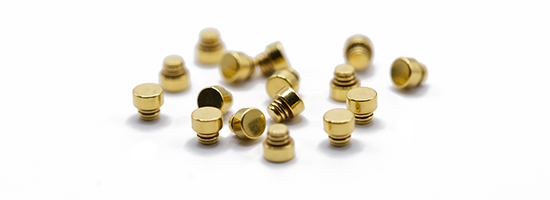

在表面处理行业,电镀药水配方与工艺技术是决定产品性能的核心要素。作为国内电镀技术领域的领军企业,点金表面处理凭借深厚的技术积累和持续的研发投入,在电镀药水开发领域取得了突破性成果,为新能源汽车、智慧医疗、工业设备等高端行业提供了高可靠性、高性能的表面处理解决方案。

点电深耕药水研发

点电深耕药水研发

点金表面处理始终将技术创新作为企业发展的核心驱动力,目前已累计获得35项研发专利,其中多项专利聚焦于电镀药水配方的优化与革新。公司与国内知名高校展开深度合作,组建专业研发团队,针对行业痛点进行技术攻关,成功开发出无氰电镀药水及PT药水工艺,填补了国内技术空白,并达到国际先进水平。无氰药水的研发不仅大幅降低了传统氰化物电镀的环境污染风险,还显著提升了镀层的均匀性和结合力,使产品在严苛环境下仍能保持优异的耐腐蚀性能。而PT药水工艺的开发则进一步拓宽了电镀技术的应用场景,为高精密电子元件和医疗设备提供了更可靠的表面防护方案。

优化工艺参数

电镀药水的性能不仅取决于配方,更与工艺参数的精准控制密不可分。点金表面处理通过大数据分析和智能化工艺优化,持续改进镀液成分、温度、电流密度等关键参数,使镀层的附着力、耐磨性和耐候性达到行业顶尖水平。这些突破性进展,使得点金的电镀解决方案成为高端制造业的首选。

定制化药水开发

定制化药水开发

不同行业对电镀性能的要求千差万别,公司建立了完善的客户需求响应机制,能够根据具体应用场景提供定制化的药水配方和工艺方案。无论是工业设备的耐磨损镀层,还是消费电子产品的装饰性镀层,点金均能凭借强大的研发能力快速适配,确保每一款产品都达到最优性能。这种灵活、高效的定制化服务,使点金在市场竞争中始终保持领先地位。